Zylinderkopfbearbeitung

Am Beispiel des CJ 360 -Motors

Hier soll exemplarisch eine Lowcost-Bearbeitung "für den Laien" vorgestellt werden.

Der Sinn einer Kopfbearbeitung ist das Verbessern des Strömungsverhaltens durch Entfernen

aller Unebenheiten und Widerstände.

Brennraum, Auslaßkanäle und Ventilschäfte werden zusätzlich

poliert, um erneutes Ansetzen von Ölkohle zu verhindern.

Werkzeug

Man besorge sich als erstes einen Drehmel oder dessen kostengüstigere Alternativen

aus dem Baumarkt. Ideal ist ein Set mit einem flexiblen Wellenaufsatz. Die Drehzahl sollte

stufenlos einstellbar sein, die Maximaldrehzahl mindestens 25.000!

Als Aufsätze benötigt man:

- Einen Satz Fräser (Kugelkopf mind. 3 verschiedene Durchmesser, Oberfräsen,

eine Kegelfräse ist auch sehr praktisch).

- Schleifpapieraufnahmen: mindestens 2 Durchmesser. Die handelsüblichen

"Röllchen" sind aufgrund ihrer groben Körnung nicht geeignet,

außerdem ist der Verschleiß enorm (Kosten!)!

Hier können wir kostengünstig improvisieren: Wir schneiden uns aus 250-er

(Grobschleifen) und 600-er (Endschleifen/Polieren)

kleine Streifen (auf dem Bild links unten), die wir mit Papierkleber (Uhu-Fix) auf

abgenutzte Schleifröllchen kleben. Die notwendige Klebertrockenzeit beträgt ca.

2-3 Minuten, so daß man immer mit einem Schleifer arbeiten und den anderen vorbereiten kann.

- Baumwoll-Polierscheiben und -Polierkegel. Feines Polierwachs

(aus handelsüblichen Poliersets)

Vorsicht: die Preisunterschiede bei den Fräß/Schleifsets sind je nach

Geschäft gewaltig!

Z.B. sollte ein 10-tlg Diamantfräserset nicht mehr als 5 Euro kosten, alles andere

ist Wucher!

Weitere Arbeitsmittel:

Atemmaske, Schutzbrille (Vorsicht: Alustaub!) und Hörschutz (Drehmel sind ziemlich laut!).

Ein Staubsauger zum Absaugen des Schleifstaubes ist sehr hilfreich.

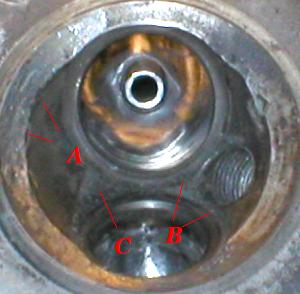

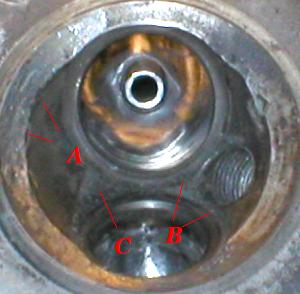

So sieht eine Brennraumkalotte des weltgrößten Motorradherstelles aus:

Der Zylinderkopf ist quasi identisch mit dem des 250-G Motors: gleiche Ventile,

gleiche Nockenwelle, gleiche Kalottenform bis auf die Senkung (unter "A") zur Anpassung des

Brennraumvolumens an den größeren Hubraum. Jetzt wundert man sich nicht mehr,

warum bei einer Hubraumvergrößerung von 50% nur (nominelle) 4 Mehr-PS

herausspringen (Soviel zum Thema Honda ...)

A, B und C zeigen die schlechte Fertigungsqualität der Kalotte:

Unter A sieht man die zerklüftete Quetschkante, um die Ventile herum stehen

massive, strömungsbehindernde Stege (B), insgesamt ist die Oberflächenqualität

der Alugusskalotte sehr rau (C). Auf dem Bild sind Ein- und Auslaßkanäle

bereits bearbeitet, was uns den Blick auf 5/10 hohe Gußgrate, Kanten,

Beulen usw. usw. erspart.

Vorgehensweise

- Fräsen der Kanäle

Als erstes kommen die Fräser an folgenden Stellen zum Einsatz: Gußgrate

mit der Wand abgleichen, Planung des Übergangs Ventilsitz-Kanal, Planung des

Übergangs Vergasergummi-Kanal (Die Vergasergummis werden zunächst lose auf

den Kopf geschraubt (Sechskantschrauben), so daß die Kanten bereits minimal sind.

Dann wird der Vergaser aufgesetzt und jetzt erst die Gummis am Kopf festgezogen. Vergaser

abnehmen und den Übergang Gummi-Kanal planfräsen.), Abrundung aller Kanten um

den Ventilsitz herum, allgemein Abrundung aller "harten" Biegungen und Planung der

Kanalinnenwände.

- Fräsen der Kalotte

Entfernung aller Stege zwischen den Ventilsitzen, Abrundung der Stege/Grate um die

Ventilsitze herum, so daß ein weicher, glatter Übergang von den Sitzen

in den umgebenden Kalottenraum vorliegt, Abrundung aller Kanten (Quetschzone).

- Schleifen/Polieren der Kanäle

- Einlaßkanal: Bearbeitung mit 250er Papier-Schleifern (s.o., Werkzeug):

Die Bearbeitung des Einlaßkanals ist hier bereits beendet

(Einlaßkanäle werden nicht poliert!)

- Auslaßkanal: Rohbearbeitung mit 250er Papier-Schleifern

(allgemeine Glättung des gesamten Kanalbereichs), Feinbearbeitung mit

600-er Papier, abschließend Polieren mit Polierscheibe und -wachs für

spiegelglattes Oberflächenfinish.

- Schleifen/Polieren der Kalotte

siehe Auslaßkanal.

Nach zwei Tagen Arbeit sieht so der fertige Zylinderkopf aus, rechts ein poliertes

Einlaßventil: im Vordergrund sieht man die Einlaßöffnungen mit einer

gewissen Rest-Rauigkeit, Kalotten und Auslaß sind hochglanzpoliert, die

Ventilführungen um je 2 mm gesenkt (Einlaß) und abgerundet.

© RRR.DE - Franky